- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

అధిక అవరోధ చిత్రాల గురించి తెలుసుకోండి!

2024-06-18

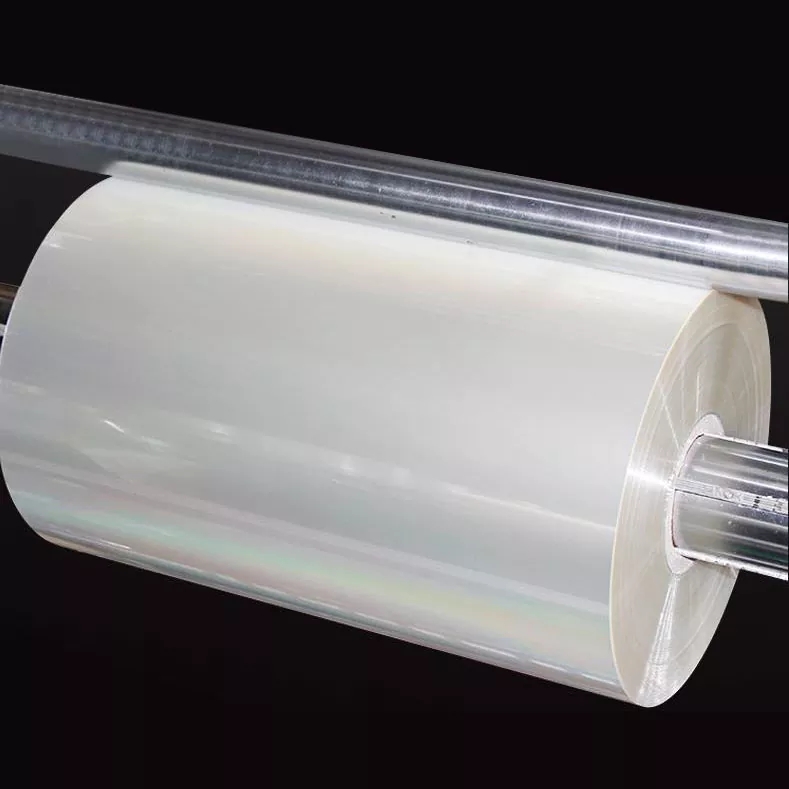

ఇటీవల, OLED డిస్ప్లేల నిరంతర కిణ్వ ప్రక్రియతో, OLED పదార్థాలు ప్రజాదరణ పొందాయి మరియుఅధిక అవరోధ చిత్రాలురాజధాని పరిశ్రమ లక్ష్యాలుగా మారాయి. కాబట్టి హై బారియర్ ఫిల్మ్ అంటే ఏమిటి? "అధిక అవరోధం" నిస్సందేహంగా చాలా కావాల్సిన లక్షణం మరియు అనేక పాలిమర్ ప్యాకేజింగ్ మెటీరియల్స్కు అవసరమైన లక్షణాలలో ఇది ఒకటి. వృత్తిపరమైన పరంగా, అధిక అవరోధం వాయువులు మరియు కర్బన సమ్మేళనాలు వంటి తక్కువ పరమాణు బరువు రసాయనాలకు చాలా తక్కువ పారగమ్యతను సూచిస్తుంది.

అధిక-అవరోధ ప్యాకేజింగ్ పదార్థాలు ఉత్పత్తి యొక్క అసలు పనితీరును సమర్థవంతంగా నిర్వహించగలవు మరియు దాని జీవితాన్ని పొడిగించగలవు.

సాధారణ అధిక అవరోధ పదార్థాలు

ప్రస్తుతం, పాలిమర్ పదార్థాలలో సాధారణంగా ఉపయోగించే అవరోధ పదార్థాలు ప్రధానంగా క్రింది వాటిని కలిగి ఉంటాయి:

1. పాలీవినైలిడిన్ క్లోరైడ్ (PVDC)

PVDC ఆక్సిజన్ మరియు నీటి ఆవిరికి వ్యతిరేకంగా అద్భుతమైన అవరోధ లక్షణాలను కలిగి ఉంది.

PVDC యొక్క అధిక స్ఫటికాకారత, అధిక సాంద్రత మరియు హైడ్రోఫోబిక్ సమూహాల ఉనికి దాని ఆక్సిజన్ పారగమ్యత మరియు నీటి ఆవిరి పారగమ్యతను చాలా తక్కువగా చేస్తుంది, ఇది PVDC అద్భుతమైన గ్యాస్ అవరోధ లక్షణాలను కలిగి ఉంటుంది మరియు ఇతర పదార్థాలతో పోలిస్తే ప్యాక్ చేయబడిన వస్తువుల షెల్ఫ్ జీవితాన్ని బాగా పొడిగించగలదు. అదనంగా, ఇది మంచి ప్రింటింగ్ అనుకూలతను కలిగి ఉంటుంది మరియు ముద్రను వేడి చేయడం సులభం, కాబట్టి ఇది ఆహారం మరియు ఔషధ ప్యాకేజింగ్ రంగంలో విస్తృతంగా ఉపయోగించబడుతుంది.

2. ఇథిలీన్-వినైల్ ఆల్కహాల్ కోపాలిమర్ (EVOH)

EVOH అనేది చాలా మంచి అవరోధ లక్షణాలతో ఇథిలీన్ మరియు వినైల్ ఆల్కహాల్ యొక్క కోపాలిమర్. ఎందుకంటే EVOH యొక్క పరమాణు గొలుసు హైడ్రాక్సిల్ సమూహాలను కలిగి ఉంటుంది మరియు పరమాణు గొలుసుపై ఉన్న హైడ్రాక్సిల్ సమూహాల మధ్య హైడ్రోజన్ బంధాలు సులభంగా ఏర్పడతాయి, ఇది ఇంటర్మోలిక్యులర్ ఫోర్స్ను బలపరుస్తుంది మరియు పరమాణు గొలుసులను దగ్గరగా ఉంచుతుంది, EVOH మరింత స్ఫటికాకారంగా చేస్తుంది మరియు తద్వారా అద్భుతమైన అవరోధ లక్షణాలను కలిగి ఉంటుంది. . పనితీరు. అయితే, కోటింగ్ ఆన్లైన్ EVOH నిర్మాణంలో పెద్ద సంఖ్యలో హైడ్రోఫిలిక్ హైడ్రాక్సిల్ సమూహాలు ఉన్నాయని తెలుసుకున్నారు, ఇది EVOH తేమను సులభంగా గ్రహించేలా చేస్తుంది, తద్వారా అవరోధ పనితీరును బాగా తగ్గిస్తుంది; అదనంగా, అణువుల లోపల మరియు వాటి మధ్య పెద్ద సంయోగం మరియు అధిక స్ఫటికాకారత దాని ఉష్ణాన్ని కలిగిస్తుంది, సీలింగ్ పనితీరు పేలవంగా ఉంది.

3. పాలిమైడ్ (PA)

సాధారణంగా చెప్పాలంటే, నైలాన్ మంచి గ్యాస్ బారియర్ లక్షణాలను కలిగి ఉంది, కానీ పేలవమైన నీటి ఆవిరి అవరోధ లక్షణాలను మరియు బలమైన నీటి శోషణను కలిగి ఉంటుంది. ఇది నీటి శోషణ పెరుగుదలతో ఉబ్బుతుంది, దీని వలన గ్యాస్ మరియు తేమ అవరోధ లక్షణాలు తీవ్రంగా పడిపోతాయి. దీని బలం మరియు ప్యాకేజింగ్ పరిమాణం మారుతూ ఉంటాయి. స్థిరత్వం కూడా ప్రభావితమవుతుంది.

అదనంగా, నైలాన్ అద్భుతమైన యాంత్రిక లక్షణాలను కలిగి ఉంది, బలంగా మరియు దుస్తులు-నిరోధకతను కలిగి ఉంటుంది, మంచి చలి మరియు వేడి నిరోధకత, మంచి రసాయన స్థిరత్వం, సులభమైన ప్రాసెసింగ్ మరియు మంచి ముద్రణ సామర్థ్యాన్ని కలిగి ఉంటుంది, కానీ తక్కువ వేడి సీలబిలిటీని కలిగి ఉంటుంది.

PA రెసిన్ కొన్ని అవరోధ లక్షణాలను కలిగి ఉంటుంది, అయితే దాని అధిక తేమ శోషణ రేటు దాని అవరోధ లక్షణాలను ప్రభావితం చేస్తుంది, కాబట్టి దీనిని సాధారణంగా బయటి పొరగా ఉపయోగించలేరు.

4. పాలిస్టర్ (PET, PEN)

పాలిస్టర్లలో అత్యంత సాధారణ మరియు విస్తృతంగా ఉపయోగించే అవరోధ పదార్థం PET. PET ఒక సుష్ట రసాయన నిర్మాణం, మంచి మాలిక్యులర్ చైన్ ప్లానారిటీ, గట్టి మాలిక్యులర్ చైన్ స్టాకింగ్ మరియు సులభమైన స్ఫటికీకరణ ధోరణిని కలిగి ఉంది. ఈ లక్షణాలు అద్భుతమైన అవరోధ లక్షణాలను కలిగి ఉంటాయి.

ఇటీవలి సంవత్సరాలలో, PEN యొక్క అప్లికేషన్ వేగంగా అభివృద్ధి చెందుతోంది, ఇది మంచి జలవిశ్లేషణ నిరోధకత, రసాయన నిరోధకత మరియు అతినీలలోహిత నిరోధకతను కలిగి ఉంది. PEN నిర్మాణం PET మాదిరిగానే ఉంటుంది. వ్యత్యాసం ఏమిటంటే, PET యొక్క ప్రధాన గొలుసు బెంజీన్ వలయాలను కలిగి ఉంటుంది, అయితే PEN యొక్క ప్రధాన గొలుసు నాఫ్తలీన్ వలయాలను కలిగి ఉంటుంది.

నాఫ్తలీన్ రింగ్ బెంజీన్ రింగ్ కంటే ఎక్కువ సంయోగ ప్రభావాన్ని కలిగి ఉంటుంది కాబట్టి, పరమాణు గొలుసు మరింత దృఢంగా ఉంటుంది మరియు నిర్మాణం మరింత సమతలంగా ఉంటుంది, PEN PET కంటే మెరుగైన మొత్తం లక్షణాలను కలిగి ఉంది. హై బారియర్ మెటీరియల్స్ యొక్క అవరోధ సాంకేతికత అవరోధ పదార్థాల యొక్క అవరోధ లక్షణాలను మెరుగుపరచడానికి, క్రింది సాంకేతిక సాధనాలు సాధారణంగా ఉపయోగించబడతాయి:

1.మల్టీ-లేయర్ కాంపోజిట్

బహుళ-పొర లామినేషన్ అనేది ఒక నిర్దిష్ట ప్రక్రియ ద్వారా విభిన్న అవరోధ లక్షణాలతో రెండు లేదా అంతకంటే ఎక్కువ చిత్రాల లామినేషన్ను సూచిస్తుంది. ఈ విధంగా, పారగమ్య అణువులు ప్యాకేజింగ్ లోపలికి చేరుకోవడానికి అనేక పొరల పొరల గుండా వెళ్ళవలసి ఉంటుంది, ఇది పారగమ్య మార్గాన్ని బాగా పొడిగిస్తుంది మరియు తద్వారా అవరోధ పనితీరును మెరుగుపరుస్తుంది. ఈ పద్ధతి అద్భుతమైన సమగ్ర పనితీరుతో మిశ్రమ చలనచిత్రాన్ని సిద్ధం చేయడానికి వివిధ పొరల ప్రయోజనాలను మిళితం చేస్తుంది మరియు దాని ప్రక్రియ సులభం.

అయినప్పటికీ, అంతర్గత అధిక-అవరోధ పదార్థాలతో పోలిస్తే, ఈ పద్ధతి ద్వారా తయారు చేయబడిన చలనచిత్రాలు మందంగా ఉంటాయి మరియు అవరోధ లక్షణాలను ప్రభావితం చేసే బుడగలు లేదా పగుళ్లు ఏర్పడటం వంటి సమస్యలకు గురవుతాయి. పరికరాల అవసరాలు చాలా క్లిష్టంగా ఉంటాయి మరియు ఖర్చు ఎక్కువగా ఉంటుంది.

2. ఉపరితల పూత

ఉపరితల పూత పాలిమరైజేషన్లో భౌతిక ఆవిరి నిక్షేపణ (PVD), రసాయన ఆవిరి నిక్షేపణ (CVD), పరమాణు పొర నిక్షేపణ (ALD), మాలిక్యులర్ లేయర్ డిపాజిషన్ (MLD), లేయర్-బై-లేయర్ సెల్ఫ్-అసెంబ్లీ (LBL) లేదా మాగ్నెట్రాన్ స్పుట్టరింగ్ నిక్షేపణను ఉపయోగిస్తుంది. మెటల్ ఆక్సైడ్లు లేదా నైట్రైడ్లు వంటి పదార్థాలు ఆబ్జెక్ట్ యొక్క ఉపరితలంపై నిక్షిప్తం చేయబడి, ఫిల్మ్ ఉపరితలంపై అద్భుతమైన అవరోధ లక్షణాలతో దట్టమైన పూతను ఏర్పరుస్తాయి. అయినప్పటికీ, ఈ పద్ధతులకు సమయం తీసుకునే ప్రక్రియ, ఖరీదైన పరికరాలు మరియు సంక్లిష్ట ప్రక్రియ వంటి సమస్యలు ఉన్నాయి మరియు పూత సేవ సమయంలో పిన్హోల్స్ మరియు పగుళ్లు వంటి లోపాలను కలిగిస్తుంది.

3. నానోకంపొజిట్లు

నానోకంపొజిట్లు అనేది ఇంటర్కలేషన్ కాంపోజిట్ పద్ధతి, ఇన్-సిటు పాలిమరైజేషన్ పద్ధతి లేదా సోల్-జెల్ పద్ధతి ద్వారా తయారు చేయబడిన నానోకంపొజిట్లు, పెద్ద కారక నిష్పత్తితో అభేద్యమైన షీట్ లాంటి నానోపార్టికల్స్ని ఉపయోగిస్తాయి. పొరలుగా ఉండే నానోపార్టికల్స్ల జోడింపు వ్యవస్థలోని పాలిమర్ మ్యాట్రిక్స్ యొక్క వాల్యూమ్ భిన్నాన్ని చొచ్చుకొనిపోయే అణువుల ద్రావణీయతను తగ్గించడమే కాకుండా, చొచ్చుకొనిపోయే అణువుల చొచ్చుకుపోయే మార్గాన్ని విస్తరించడం, చొచ్చుకొనిపోయే అణువుల వ్యాప్తి రేటును తగ్గించడం మరియు అవరోధ లక్షణాలను మెరుగుపరుస్తుంది. .

4. ఉపరితల సవరణ

పాలిమర్ ఉపరితలం తరచుగా బాహ్య వాతావరణంతో సంబంధం కలిగి ఉంటుంది కాబట్టి, పాలిమర్ యొక్క ఉపరితల శోషణ, అవరోధ లక్షణాలు మరియు ముద్రణను ప్రభావితం చేయడం సులభం.

రోజువారీ జీవితంలో పాలిమర్లను మెరుగ్గా ఉపయోగించడం కోసం, పాలిమర్ల ఉపరితలం సాధారణంగా చికిత్స చేయబడుతుంది. ప్రధానంగా వీటిని కలిగి ఉంటాయి: ఉపరితల రసాయన చికిత్స, ఉపరితల అంటుకట్టుట మార్పు మరియు ప్లాస్మా ఉపరితల చికిత్స.

ఈ రకమైన పద్ధతి యొక్క సాంకేతిక అవసరాలు తీర్చడం సులభం, పరికరాలు సాపేక్షంగా సరళంగా ఉంటాయి మరియు ఒక-సమయం పెట్టుబడి ఖర్చు తక్కువగా ఉంటుంది, అయితే ఇది దీర్ఘకాలిక స్థిరమైన ప్రభావాలను సాధించదు. ఉపరితలం దెబ్బతిన్న తర్వాత, అవరోధం పనితీరు తీవ్రంగా ప్రభావితమవుతుంది.

5. ద్విదిశాత్మక సాగతీత

బయాక్సియల్ స్ట్రెచింగ్ ద్వారా, పాలిమర్ ఫిల్మ్ను రేఖాంశ మరియు విలోమ దిశలలో ఓరియంటెడ్ చేయవచ్చు, తద్వారా పరమాణు గొలుసు అమరిక యొక్క క్రమం మెరుగుపడుతుంది మరియు స్టాకింగ్ పటిష్టంగా ఉంటుంది, తద్వారా చిన్న అణువులు గుండా వెళ్ళడం మరింత కష్టతరం చేస్తుంది, తద్వారా అవరోధ లక్షణాలను మెరుగుపరుస్తుంది. . ఈ పద్దతి చలనచిత్రాన్ని చేస్తుంది సాధారణ హై-బారియర్ పాలిమర్ ఫిల్మ్ల తయారీ ప్రక్రియ సంక్లిష్టంగా ఉంటుంది మరియు అవరోధ లక్షణాలను గణనీయంగా మెరుగుపరచడం కష్టం.

అధిక అవరోధ పదార్థాల అనువర్తనాలు:

హై-బారియర్ సినిమాలు వాస్తవానికి చాలా కాలంగా రోజువారీ జీవితంలో కనిపిస్తాయి. ప్రస్తుత పాలిమర్ హై-బారియర్ పదార్థాలు ప్రధానంగా ఆహారం మరియు ఔషధ ప్యాకేజింగ్, ఎలక్ట్రానిక్ పరికరాల ప్యాకేజింగ్, సోలార్ సెల్ ప్యాకేజింగ్ మరియు OLED ప్యాకేజింగ్లో ఉపయోగించబడుతున్నాయి.

ఆహారం మరియు ఔషధ ప్యాకేజింగ్:

EVOH సెవెన్-లేయర్ కో-ఎక్స్ట్రూడెడ్ హై బారియర్ ఫిల్మ్

ఆహారం మరియు ఔషధ ప్యాకేజింగ్ ప్రస్తుతం అధిక అవరోధ పదార్థాల కోసం విస్తృతంగా ఉపయోగించే ప్రాంతాలు. ప్రధాన ఉద్దేశ్యం గాలిలోని ఆక్సిజన్ మరియు నీటి ఆవిరిని ప్యాకేజింగ్లోకి ప్రవేశించకుండా నిరోధించడం మరియు ఆహారం మరియు మందులు క్షీణించడం, తద్వారా వాటి షెల్ఫ్ జీవితాన్ని బాగా తగ్గించడం.

కోటింగ్ ఆన్లైన్ ప్రకారం, ఆహారం మరియు ఫార్మాస్యూటికల్ ప్యాకేజింగ్ కోసం అవరోధ అవసరాలు సాధారణంగా ఎక్కువగా ఉండవు. అవరోధ పదార్థాల నీటి ఆవిరి ప్రసార రేటు (WVTR) మరియు ఆక్సిజన్ ప్రసార రేటు (OTR) వరుసగా 10g/m2/day మరియు 10g/m2/రోజు కంటే తక్కువగా ఉండాలి. 100cm3/m2/రోజు.

ఎలక్ట్రానిక్ పరికర ప్యాకేజింగ్:

ఆధునిక ఎలక్ట్రానిక్ సమాచారం యొక్క వేగవంతమైన అభివృద్ధితో, ప్రజలు ఎలక్ట్రానిక్ భాగాల కోసం అధిక అవసరాలను ముందుకు తెచ్చారు మరియు పోర్టబిలిటీ మరియు మల్టీ-ఫంక్షన్ వైపు అభివృద్ధి చెందుతున్నారు. ఇది ఎలక్ట్రానిక్ పరికర ప్యాకేజింగ్ మెటీరియల్స్ కోసం అధిక అవసరాలను ముందుకు తెస్తుంది. వారు మంచి ఇన్సులేషన్ కలిగి ఉండాలి, బాహ్య ఆక్సిజన్ మరియు నీటి ఆవిరి ద్వారా తుప్పు నుండి వాటిని రక్షించడానికి, మరియు ఒక నిర్దిష్ట బలం కలిగి ఉండాలి, ఇది పాలిమర్ అవరోధ పదార్థాలను ఉపయోగించడం అవసరం.

సాధారణంగా, ఎలక్ట్రానిక్ పరికరాలకు అవసరమైన ప్యాకేజింగ్ మెటీరియల్స్ యొక్క అవరోధ లక్షణాలు నీటి ఆవిరి ప్రసార రేటు (WVTR) మరియు ఆక్సిజన్ ప్రసార రేటు (OTR) వరుసగా 10-1g/m2/day మరియు 1cm3/m2/రోజు కంటే తక్కువగా ఉండాలి.

సోలార్ సెల్ ప్యాకేజింగ్:

సౌరశక్తి ఏడాది పొడవునా గాలికి బహిర్గతమవుతుంది కాబట్టి, గాలిలోని ఆక్సిజన్ మరియు నీటి ఆవిరి సౌర ఘటం వెలుపల ఉన్న మెటలైజ్డ్ పొరను సులభంగా క్షీణింపజేస్తాయి, ఇది సౌర ఘటం వినియోగాన్ని తీవ్రంగా ప్రభావితం చేస్తుంది. అందువల్ల, సౌర ఘటాల భాగాలను అధిక-అవరోధ పదార్థాలతో కప్పడం అవసరం, ఇది సౌర ఘటాల సేవా జీవితాన్ని నిర్ధారిస్తుంది, కానీ కణాల నిరోధక శక్తిని కూడా పెంచుతుంది.

కోటింగ్ ఆన్లైన్ ప్రకారం, ప్యాకేజింగ్ పదార్థాల కోసం సౌర ఘటాల యొక్క అవరోధ లక్షణాలు నీటి ఆవిరి ట్రాన్స్మిటెన్స్ (WVTR) మరియు ఆక్సిజన్ ట్రాన్స్మిటెన్స్ (OTR) వరుసగా 10-2g/m2/day మరియు 10-1cm3/m2/day కంటే తక్కువగా ఉండాలి. .

OLED ప్యాకేజీ:

OLED దాని అభివృద్ధి ప్రారంభ దశల నుండి తదుపరి తరం డిస్ప్లేల యొక్క ముఖ్యమైన పనిని అప్పగించింది, అయితే దాని చిన్న జీవితకాలం ఎల్లప్పుడూ దాని వాణిజ్య అనువర్తనాన్ని పరిమితం చేయడంలో ప్రధాన సమస్యగా ఉంది. OLED యొక్క సేవ జీవితాన్ని ప్రభావితం చేసే ప్రధాన కారణం ఏమిటంటే, ఎలక్ట్రోడ్ పదార్థాలు మరియు ప్రకాశించే పదార్థాలు ఆక్సిజన్, నీరు మరియు మలినాలకు హానికరం. అవన్నీ చాలా సున్నితమైనవి మరియు సులభంగా కలుషితమవుతాయి, దీని ఫలితంగా పరికరం పనితీరు తగ్గుతుంది, తద్వారా ప్రకాశించే సామర్థ్యాన్ని తగ్గిస్తుంది మరియు సేవా జీవితాన్ని తగ్గిస్తుంది.

ఉత్పత్తి యొక్క ప్రకాశించే సామర్థ్యాన్ని నిర్ధారించడానికి మరియు దాని సేవ జీవితాన్ని విస్తరించడానికి, ప్యాక్ చేయబడినప్పుడు పరికరం ఆక్సిజన్ మరియు నీటి నుండి వేరుచేయబడాలి. ఫ్లెక్సిబుల్ OLED డిస్ప్లే యొక్క సేవా జీవితం 10,000 గంటల కంటే ఎక్కువగా ఉండేలా చూసుకోవడానికి, అవరోధ పదార్థం యొక్క నీటి ఆవిరి ట్రాన్స్మిటెన్స్ (WVTR) మరియు ఆక్సిజన్ ట్రాన్స్మిటెన్స్ (OTR) 10-6g/m2/day కంటే తక్కువగా ఉండాలి మరియు 10- వరుసగా 5cm3/. m2/day, దాని ప్రమాణాలు ఆర్గానిక్ ఫోటోవోల్టాయిక్స్, సోలార్ సెల్ ప్యాకేజింగ్, ఫుడ్, మెడిసిన్ మరియు ఎలక్ట్రానిక్ డివైస్ ప్యాకేజింగ్ టెక్నాలజీ రంగాలలో అవరోధ పనితీరు కోసం అవసరాల కంటే చాలా ఎక్కువ. అందువల్ల, పరికరాలను ప్యాకేజీ చేయడానికి అద్భుతమైన అవరోధ లక్షణాలతో సౌకర్యవంతమైన ఉపరితల పదార్థాలను తప్పనిసరిగా ఉపయోగించాలి. , ఉత్పత్తి జీవితం యొక్క కఠినమైన అవసరాలను తీర్చడానికి.